Pengurusan Proses

Apakah metodologi 5S? Bagaimana melaksanakan 5S di pejabat?

Tahukah anda bahawa ruang pejabat dan kecekapan kerja berkait rapat? Semakin berselerak ruang kerja anda, semakin besar kemungkinan produktiviti anda akan menurun.

Dari perspektif logik, ini masuk akal: Apabila meja anda tidak teratur, hanya mencari dokumen dan bekalan boleh mengambil banyak masa. Menurut penyelidikan global oleh IDC, pekerja pejabat menghabiskan sehingga 2 jam seminggu mencari dokumen (sama ada fizikal mahupun digital).

Tetapi kesan ruang kerja yang berselerak tidak berhenti di situ. Penyelidikan oleh ahli psikologi Dr. Libby Sander dari Bond University menunjukkan bahawa persekitaran fizikal memberi kesan ketara kepada persepsi, emosi, dan tingkah laku pekerja. Keadaan psikologi negatif, seperti tekanan dan kebimbangan, sebahagiannya boleh disebabkan oleh kekacauan. Faktor-faktor ini mengurangkan keupayaan anda untuk fokus, menurunkan prestasi anda, dan merugikan perniagaan sehingga $190 bilion setiap tahun dalam produktiviti yang hilang.

Sudah tiba masanya untuk menyedari keburukan kekacauan dalam kehidupan kerja anda dan mula membersihkannya dengan 5S sekarang!

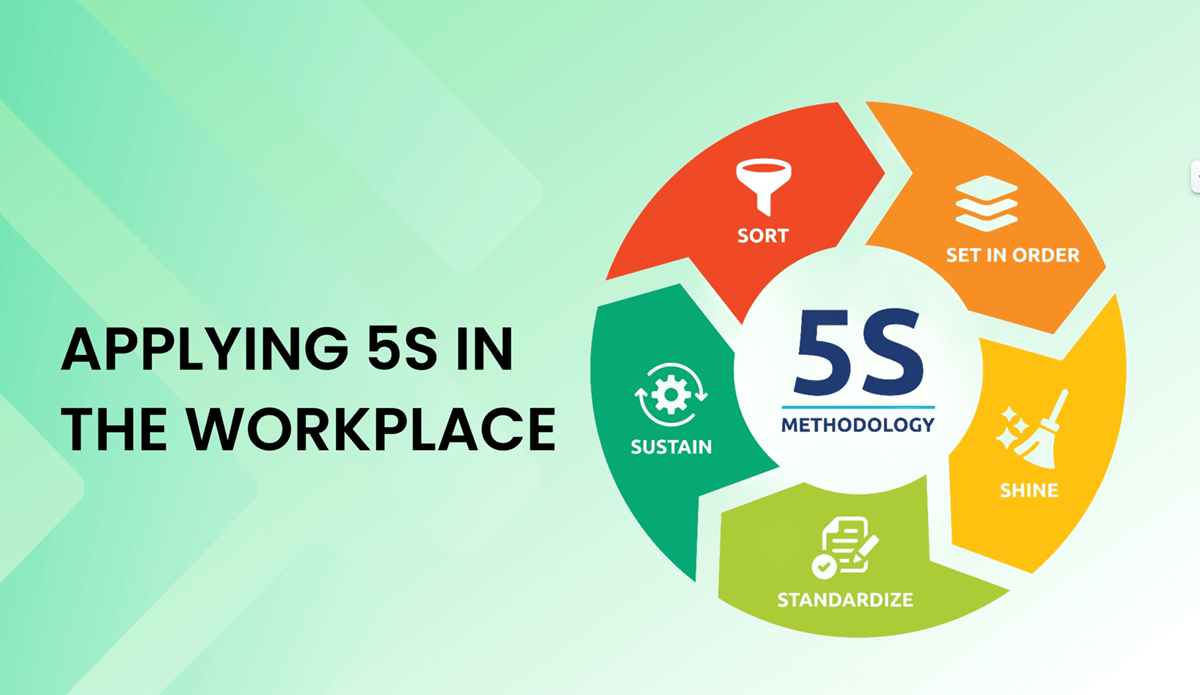

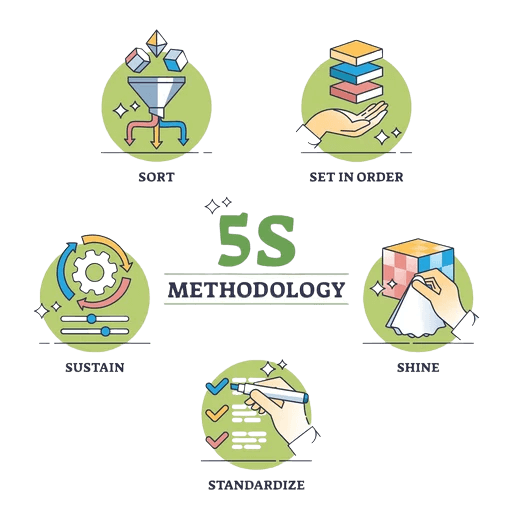

Apakah 5S?

5S ialah sistem organisasi tempat kerja 5 langkah yang menghapuskan pembaziran sambil mengutamakan kecekapan, kebersihan, keteraturan, dan keselamatan. Setiap "S" mewakili sebahagian daripada proses lima langkah yang bertujuan meningkatkan operasi keseluruhan perniagaan. Ia adalah bahagian penting dalam metodologi pengurusan lean.

- Seiri (Isih): Hapuskan item yang tidak perlu untuk mewujudkan ruang kerja yang bersih dan teratur.

- Seiton (Susun): Aturkan dan susun item yang diperlukan untuk akses dan penggunaan yang mudah.

- Seiso (Sinari): Bersihkan ruang kerja, termasuk mesin dan peralatan.

- Seiketsu (Standardkan): Kekalkan kebersihan dan keteraturan dengan menegakkan dan mempromosikan piawaian dan prosedur.

- Shitsuke (Kekalkan): Pupuk budaya disiplin dan tanggungjawab peribadi, terus meningkatkan piawaian yang telah ditetapkan.

Asal usul 5S

Program penambahbaikan prestasi berterusan ini berasal dari Jepun dan dibangunkan serta dilaksanakan secara meluas dalam industri negara itu dari akhir 1950-an hingga awal 1960-an.

5S mula-mula digunakan dalam pembuatan, terutamanya dalam kilang automotif dan perniagaan seperti Toyota. 5S dianggap sebagai bahagian penting dalam "Toyota Production System," yang telah berjaya dilaksanakan dan tersebar ke seluruh dunia hingga hari ini.

Pada mulanya, kaedah ini dipanggil "4S" dan terdiri daripada empat langkah utama: Seiri (Isih), Seiton (Susun), Seiso (Sinari), dan Seiketsu (Standardkan). Kemudian, langkah kelima, Shitsuke (Kekalkan), ditambah untuk melengkapkan model 5S.

Hari ini, 5S bukan sahaja dipercayai dalam sektor pembuatan tetapi telah berkembang ke pelbagai industri seperti perkhidmatan, teknologi, penjagaan kesihatan, dan pendidikan sebagai sebahagian daripada piawaian operasi mereka.

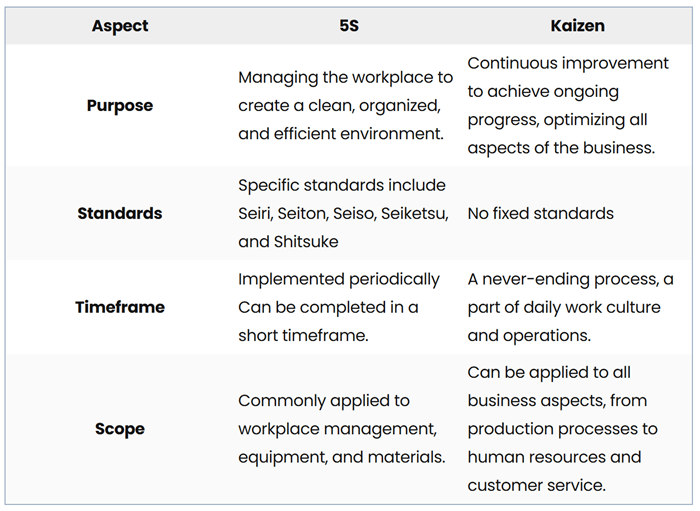

Perbezaan antara 5S dan Kaizen

Kedua-dua 5S dan Kaizen berasal dari Jepun dengan matlamat utama untuk meningkatkan proses kerja, mengelakkan pembaziran yang tidak perlu dalam operasi, dan meningkatkan produktiviti keseluruhan. Walau bagaimanapun, kedua-dua model ini mempunyai beberapa perbezaan yang ketara:

Pecahan metodologi 5S

Seiri – Isih

Ini mungkin langkah paling sukar dalam kaedah 5S, di mana anda perlu belajar bagaimana membuang apa sahaja yang tidak perlu dari ruang kerja anda. Ini boleh termasuk alatan, dokumen, atau barangan peribadi. Jika anda tidak menggunakan item ini dalam 12 bulan yang lalu atau ia tidak menyokong secara langsung tugas semasa anda, sudah tiba masanya untuk mengucapkan selamat tinggal kepada mereka.

Mengitar semula (atau membuang) walaupun item yang tidak digunakan yang paling kecil akan membantu mengemas ruang kerja anda, menjadikannya lebih cekap untuk langkah seterusnya.

Seiton – Susun

Sakichi Toyoda, pengasas Toyota, amat menggemari petikan terkenal oleh pengarang Inggeris Samuel Smiles: "Satu tempat untuk segala-galanya, dan segala-galanya di tempatnya." Idea ini adalah inti langkah kedua dalam sistem 5S.

Selepas mengisih dan menyimpan hanya yang penting, tugas seterusnya ialah menyusun segala-galanya dengan cara yang logik dan mudah dicari. Matlamat di sini ialah mengekalkan keadaan aliran semasa kerja anda.

Selain itu, semua alatan dan peralatan harus diletakkan di tempat yang boleh dilihat dan mudah dicapai di ruang kerja. Ini mengikut prinsip pengurusan visual, memudahkan sesiapa sahaja berdekatan untuk melihat, mengambil, dan memulangkan item dengan cepat.

"Satu tempat untuk segala-galanya, dan segala-galanya di tempatnya."

- Samual Smiles

Seiso – Sinari

Selain teratur, ruang kerja 5S standard juga perlu dijaga kebersihan. Mengekalkan kebersihan bukan sahaja menggalakkan kesihatan dan keselamatan tetapi juga meningkatkan kecekapan kerja.

Untuk mengekalkan ruang anda bersih dengan berkesan, kembangkan tabiat mengemas selepas menggunakan item dan membuang sampah dengan segera. Jadualkan masa pembersihan yang tetap, menghabiskan hanya 3-5 minit pada awal setiap hari untuk mengemas dan menetapkan semula ruang kerja anda untuk mengelakkan kekacauan.

Adalah penting untuk ambil perhatian bahawa kebersihan bukan semata-mata tanggungjawab kakitangan pembersih, setiap pekerja harus mengambil tanggungjawab untuk mengekalkan persekitaran kerja yang bersih.

Seiketsu – Standardkan

Selepas menyelesaikan tiga langkah pertama, tempat kerja anda mungkin kelihatan kemas, bersih, dan teratur. Tetapi berapa lama ia akan kekal begitu?

Seiketsu adalah mengenai mengekalkan dan menstandardkan tiga langkah pertama kaedah 5S secara berkala. Untuk memastikan kejayaan jangka panjang, perniagaan perlu menetapkan piawaian yang jelas yang menggariskan tanggungjawab individu, kaedah, dan kekerapan melaksanakan 5S di kawasan tertentu.

Keengganan untuk mengambil tanggungjawab ini boleh membawa kepada hasil negatif. Oleh itu, 5S hanya berjaya apabila pekerja secara konsisten mengikuti dan membangunkan rasa tanggungjawab melalui langkah Penstandardan ini.

Shitsuke – Kekalkan

Ini adalah inti sistem 5S, dan walaupun ia adalah langkah terakhir, ia adalah proses yang tidak pernah berakhir. Ia bertindak sebagai daya penggerak yang memastikan sistem 5S berjalan lancar. Langkah ini juga mencerminkan rasa disiplin peribadi yang kuat, yang merupakan ciri budaya Jepun.

Pada peringkat ini, syarikat mewujudkan insentif dan program pengiktirafan untuk menggalakkan penyertaan penuh dan komitmen daripada semua pekerja dalam mengekalkan amalan 5S. Dari masa ke masa, setiap pekerja membangunkan disiplin untuk mengekalkan gaya kerja yang teratur dan rasa tanggungjawab yang tinggi.

Faedah model 5S

- Peningkatan kecekapan kerja: Persekitaran kerja yang "mematuhi 5S" membolehkan pekerja mengakses dan menggunakan alatan, dokumen, dan peralatan yang diperlukan dengan mudah. Daripada membuang masa mencari item, mereka boleh memberi tumpuan sepenuhnya kepada tugas mereka, meningkatkan kecekapan kerja dan mengurangkan masa yang diperlukan untuk menyelesaikan kerja mereka.

- Pengurangan pembaziran: Kaedah 5S menghapuskan item yang tidak perlu dan mengoptimumkan penggunaan ruang kerja. Ini membantu mengurangkan pembaziran dari segi masa, bahan, dan sumber manusia. Hasilnya, bukan sahaja kos pengeluaran dikurangkan, tetapi ia juga meningkatkan keuntungan syarikat dan kelebihan daya saing di pasaran.

- Peningkatan kualiti produk/perkhidmatan: Persekitaran kerja yang bersih dan teratur mengurangkan ralat dengan ketara dalam proses pengeluaran atau penyampaian perkhidmatan. Selain itu, apabila segala-galanya berada di tempat yang sepatutnya dan mudah dicapai, ia membina kepercayaan dan kesetiaan pelanggan.

- Peningkatan keselamatan tempat kerja: 5S mengurangkan risiko kemalangan dan kecederaan yang disebabkan oleh persekitaran yang berselerak atau tidak selamat. Ini bukan sahaja melindungi kesihatan dan keselamatan pekerja tetapi juga meminimumkan risiko undang-undang dan kos untuk syarikat.

- Peningkatan semangat pekerja: Apabila pekerja melihat ruang kerja mereka bersih, teratur, dan berstruktur dengan baik, mereka berasa dihargai dan lebih bermotivasi untuk berprestasi lebih baik. Ini memupuk sikap kerja positif dan disiplin diri, mewujudkan budaya kerja yang dinamik dalam organisasi.

Bagaimana menggabungkan 5S dengan model lain

Apakah 3D 5S?

3D 5S ialah prinsip pengurusan perniagaan yang popular di Jepun dan semakin diiktiraf oleh syarikat di seluruh dunia. Ia memberi tumpuan kepada tiga prinsip utama yang mesti diikuti oleh pemimpin untuk membimbing dan menguruskan perniagaan dengan berkesan: Mengarahkan, Membincangkan, dan Mewakilkan.

Melaksanakan 5S tidak selalunya berjalan lancar seperti yang dijangkakan oleh pemimpin, itulah sebabnya model 3D digunakan. Untuk memastikan setiap individu dalam organisasi mengambil serius 5S, terutamanya pada peringkat awal penggunaannya, 3D adalah penting.

Ini bermakna pemimpin mesti menetapkan hala tuju, membimbing pekerja mengenai tugas tertentu, dan menerangkan cara mencapai hasil terbaik. Selepas itu, mereka harus mewakilkan tugas dan tanggungjawab serta menetapkan piawaian yang jelas untuk memulakan proses pelaksanaan.

Apakah Kaizen 5S?

Kaizen, istilah Jepun yang bermaksud "penambahbaikan berterusan," ialah falsafah pengurusan dan kaedah kerja yang dibangunkan di Jepun. Ia menekankan usaha penambahbaikan kecil yang berterusan dalam organisasi.

Kaizen 5S menggabungkan falsafah penambahbaikan berterusan Kaizen dengan prinsip pengurusan tempat kerja 5S. Matlamatnya ialah mewujudkan persekitaran kerja yang sentiasa meningkat dan mengoptimumkan sambil mengekalkan organisasi, kebersihan, dan kecekapan dalam tugas harian. Sinergi ini meningkatkan produktiviti, kualiti, dan fleksibiliti dalam organisasi.

Melaksanakan 5S meletakkan asas yang kukuh untuk melancarkan aktiviti Kaizen, membolehkan organisasi terus meningkat, meningkatkan kualiti, meningkatkan prestasi, dan meningkatkan daya saing.

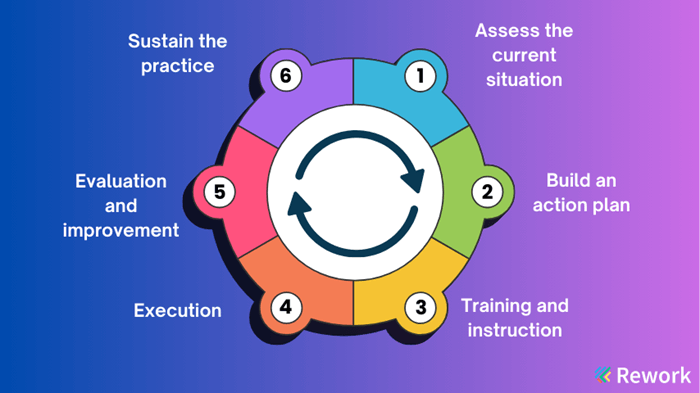

6 langkah untuk melaksanakan 5S

Langkah 1: Nilai situasi semasa

Melaksanakan kaedah 5S memerlukan perancangan dan pelaksanaan yang teliti. Sebelum anda mula, lihat keadaan semasa perniagaan anda:

- Adakah orang di tempat kerja anda bergelut untuk mencari dokumen atau fail, sama ada dalam format fizikal atau digital?

- Adakah terdapat kabel elektrik yang longgar atau kusut di sekitar ruang kerja?

- Adakah terdapat folder fail, laci, atau kabinet tanpa label, atau mengandungi item yang tidak bertanda, sukar dikenal pasti?

- Adakah item yang tidak perlu mengambil ruang di kawasan kerja penting?

- Adakah terdapat kertas yang tidak digunakan dan berdebu di tempat kerja anda?

- Adakah pekerja tahu bagaimana mengatur ruang kerja mereka dengan kemas, dan adakah mereka sepenuhnya sedar tentang peranan dan tanggungjawab mereka?

Jika anda menjawab "Ya" kepada mana-mana soalan ini, maka kaedah 5S adalah tepat yang anda perlukan!

Langkah 2: Bina pelan tindakan

Proses 5S bermula dengan mewujudkan pelan tindakan yang terperinci. Organisasi perlu menetapkan matlamat yang jelas untuk pelaksanaan 5S dan meletakkan langkah-langkah khusus untuk mencapai matlamat tersebut.

Pelan yang berkesan harus mengenal pasti:

- Alatan dan sumber yang diperlukan

- Aktiviti khusus dan garis masa yang dijangkakan untuk setiap langkah

- Bajet yang dianggarkan untuk setiap langkah pelan hala tuju

- Peranan dan tanggungjawab untuk setiap ahli pasukan: pengurus, penyelia, dan pekerja yang bertanggungjawab untuk tugas A, B, C, dan sebagainya.

Pada masa yang sama, syarikat harus menyampaikan kaedah 5S dan pelan pelaksanaan dalam organisasi untuk memastikan semua pekerja memahami konsep dan bersedia untuk mengambil bahagian.

Langkah 3: Latihan dan arahan

Latihan dan bimbingan adalah bahagian penting dalam proses pelaksanaan 5S. Langkah ini membantu membina asas pengetahuan untuk pekerja dan memupuk komitmen kepada proses 5S.

Sebelum bermula, pekerja perlu dilatih mengenai tujuan, matlamat, dan langkah-langkah proses 5S. Selepas ini, latihan akan memberi tumpuan kepada penggunaan 5S dalam persekitaran kerja khusus syarikat, jabatan, atau tugas.

Latihan boleh dijalankan melalui sesi bersemuka, kelas dalam talian, video arahan, atau bahan kajian.

Langkah 4: Pelaksanaan

Sebaik sahaja pelan dan pelan hala tuju tersedia, organisasi boleh mula melaksanakan 5S. Setiap langkah mesti dilaksanakan mengikut pelan dan jadual, dengan sokongan pengurusan untuk memastikan kejayaan dan keberkesanan.

Semasa pelaksanaan, syarikat harus menangani pelanggaran dan mengiktiraf serta memberi ganjaran kepada pekerja yang cemerlang dalam peranan mereka.

Langkah 5: Penilaian dan penambahbaikan

Proses pelaksanaan 5S harus dinilai untuk mengenal pasti kekuatan, kelemahan, dan bidang untuk penambahbaikan. Maklum balas daripada pekerja dan pengurus adalah penting untuk meningkatkan proses 5S dan menggalakkan pembangunan berterusan.

Syarikat boleh mengadakan mesyuarat semakan, tinjauan pekerja, temu bual, atau menggunakan alat penilaian prestasi. Berdasarkan maklum balas, penambahbaikan boleh dibuat untuk memperhalusi proses 5S dan memastikan peningkatan berterusan.

Langkah 6: Kekalkan amalan

Akhirnya, proses 5S mesti dikekalkan dan diamalkan secara berterusan dari masa ke masa. Ini melibatkan pemeriksaan berkala, pematuhan kepada piawaian yang ditetapkan, dan menyelesaikan isu apabila ia timbul.

Mengekalkan amalan mungkin termasuk menyediakan jadual untuk pemeriksaan dan penyelenggaraan berkala dan mewujudkan sistem maklum balas untuk menangani aduan daripada pekerja atau pelanggan.

Lebih daripada sekadar menyusun barangan!

Melaksanakan 5S adalah lebih daripada sekadar menyusun barangan; ia mengenai mewujudkan budaya penambahbaikan berterusan di mana setiap pekerja mengambil tanggungjawab untuk persekitaran mereka. Kejayaan besar sering berpunca daripada perincian terkecil, dan hubungan antara produktiviti dan persekitaran kerja mengikuti prinsip yang sama. Dari masa ke masa, kesan positif daripada perubahan kecil ini akan terkumpul, mendorong peningkatan ketara dalam prestasi keseluruhan.

Tara Minh

Operation Enthusiast

On this page

- Apakah 5S?

- Asal usul 5S

- Perbezaan antara 5S dan Kaizen

- Pecahan metodologi 5S

- Seiri – Isih

- Seiton – Susun

- Seiso – Sinari

- Seiketsu – Standardkan

- Shitsuke – Kekalkan

- Faedah model 5S

- Bagaimana menggabungkan 5S dengan model lain

- Apakah 3D 5S?

- Apakah Kaizen 5S?

- 6 langkah untuk melaksanakan 5S

- Langkah 1: Nilai situasi semasa

- Langkah 2: Bina pelan tindakan

- Langkah 3: Latihan dan arahan

- Langkah 4: Pelaksanaan

- Langkah 5: Penilaian dan penambahbaikan

- Langkah 6: Kekalkan amalan

- Lebih daripada sekadar menyusun barangan!