Gestión de Procesos

¿Qué es la metodología 5S? ¿Cómo implementar 5S en la oficina?

¿Sabía usted que el espacio de la oficina y la eficiencia laboral están estrechamente relacionados? Cuanto más desordenado esté su espacio de trabajo, más probable es que su productividad disminuya.

Desde una perspectiva lógica, esto tiene perfecto sentido: cuando su escritorio no está organizado, simplemente encontrar documentos y suministros puede consumir mucho tiempo. Según una investigación global de IDC, los trabajadores de oficina pasan hasta 2 horas a la semana buscando documentos (tanto físicos como digitales).

Pero la consecuencia de un espacio de trabajo desordenado no termina ahí. Investigaciones de la psicóloga Dra. Libby Sander de la Universidad Bond demuestran que el entorno físico afecta significativamente las percepciones, emociones y comportamiento de los empleados. Las condiciones psicológicas negativas, como el estrés y la ansiedad, pueden ser causadas en parte por el desorden. Estos factores reducen su capacidad de concentración, disminuyen su rendimiento y cuestan a las empresas hasta $190 mil millones anuales en pérdida de productividad.

Es hora de reconocer las desventajas del desorden en su vida laboral y comenzar a limpiarlo con 5S de inmediato.

¿Qué es 5S?

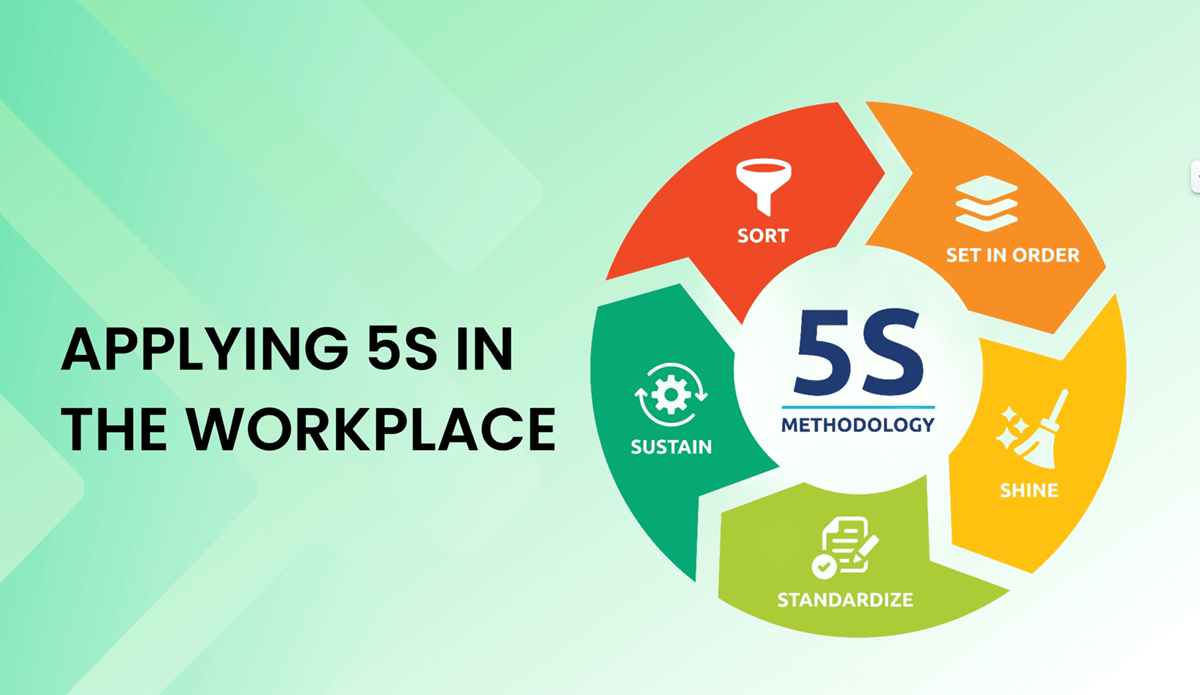

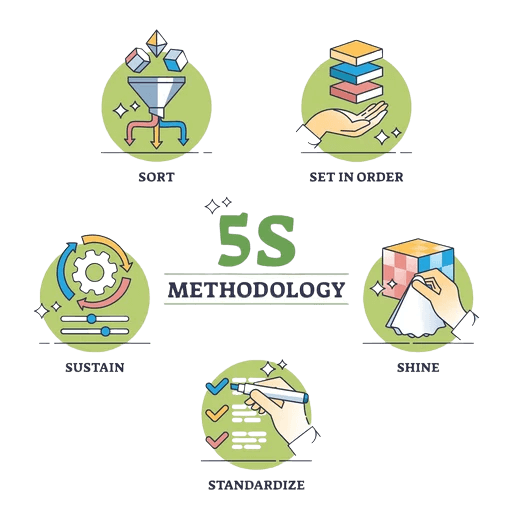

5S es un sistema de organización del lugar de trabajo de 5 pasos que elimina desperdicios mientras prioriza la eficiencia, la limpieza, el orden y la seguridad. Cada "S" representa una parte del proceso de cinco pasos destinado a mejorar las operaciones generales de una empresa. Es una parte integral de la metodología de gestión lean.

- Seiri (Clasificar): Eliminar elementos innecesarios para crear un espacio de trabajo limpio y organizado.

- Seiton (Ordenar): Organizar y disponer los elementos necesarios para facilitar el acceso y uso.

- Seiso (Limpiar): Limpiar el espacio de trabajo, incluidas las máquinas y equipos.

- Seiketsu (Estandarizar): Mantener la limpieza y organización mediante el cumplimiento y promoción de estándares y procedimientos.

- Shitsuke (Sostener): Fomentar una cultura de disciplina y responsabilidad personal, mejorando continuamente los estándares establecidos.

El origen de 5S

Este programa de mejora continua del rendimiento se originó en Japón y fue desarrollado e implementado ampliamente en la industria del país desde finales de la década de 1950 hasta principios de la década de 1960.

5S se aplicó por primera vez en la manufactura, particularmente en fábricas automotrices y empresas como Toyota. 5S se considera una parte esencial del "Sistema de Producción Toyota", que ha sido implementado con éxito y difundido globalmente hasta el día de hoy.

Inicialmente, el método se llamaba "4S" y consistía en cuatro pasos principales: Seiri (Clasificar), Seiton (Ordenar), Seiso (Limpiar) y Seiketsu (Estandarizar). Posteriormente, se agregó el quinto paso, Shitsuke (Sostener), para completar el modelo 5S.

Hoy en día, 5S no solo es confiable en el sector manufacturero, sino que se ha expandido a diversas industrias como servicios, tecnología, salud y educación como parte de sus estándares operativos.

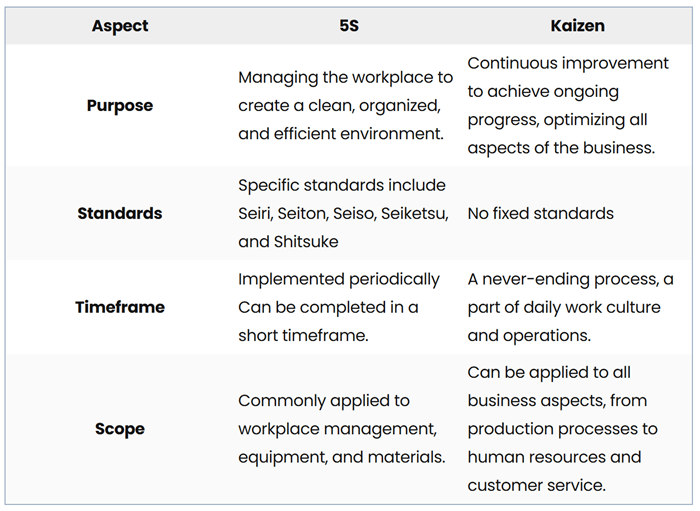

Diferencia entre 5S y Kaizen

Tanto 5S como Kaizen se originaron en Japón con el objetivo final de mejorar los procesos de trabajo, evitar desperdicios innecesarios en las operaciones y aumentar la productividad general. Sin embargo, estos dos modelos tienen algunas diferencias claras:

Desglose de la metodología 5S

Seiri – Clasificar

Este es probablemente el paso más difícil del método 5S, donde debe aprender a eliminar todo lo innecesario de su espacio de trabajo. Esto podría incluir herramientas, documentos o artículos personales. Si no ha utilizado estos elementos en los últimos 12 meses o no respaldan directamente sus tareas actuales, es hora de despedirse de ellos.

Reciclar (o desechar) incluso los artículos no utilizados más pequeños ayudará a despejar su espacio de trabajo, haciéndolo más eficiente para el siguiente paso.

Seiton – Ordenar

Sakichi Toyoda, el fundador de Toyota, era particularmente aficionado a una famosa cita del autor inglés Samuel Smiles: "Un lugar para cada cosa, y cada cosa en su lugar". Esta idea es el corazón del segundo paso en el sistema 5S.

Después de clasificar y conservar solo lo esencial, la siguiente tarea es organizar todo de manera lógica y fácil de encontrar. El objetivo aquí es mantener un estado de flujo durante su trabajo.

Además, todas las herramientas y equipos deben colocarse en lugares visibles y accesibles en el espacio de trabajo. Esto sigue el principio de gestión visual, facilitando que cualquier persona cercana pueda ver, tomar y devolver elementos rápidamente.

"Un lugar para cada cosa, y cada cosa en su lugar."

- Samuel Smiles

Seiso – Limpiar

Además de estar organizado, un espacio de trabajo 5S estándar también debe mantenerse limpio. Mantener la limpieza no solo promueve la salud y la seguridad, sino que también aumenta la eficiencia laboral.

Para mantener su espacio limpio de manera efectiva, desarrolle el hábito de ordenar después de usar elementos y eliminar la basura de inmediato. Programe tiempos de limpieza regulares, dedicando solo 3-5 minutos al comienzo de cada día para ordenar y restablecer su espacio de trabajo para evitar el desorden.

Es importante tener en cuenta que la limpieza no es únicamente responsabilidad del personal de limpieza; cada empleado debe asumir la responsabilidad de mantener un ambiente de trabajo limpio.

Seiketsu – Estandarizar

Después de completar los primeros tres pasos, su lugar de trabajo puede verse ordenado, limpio y organizado. Pero ¿cuánto tiempo permanecerá así?

Seiketsu se trata de mantener y estandarizar regularmente los primeros tres pasos del método 5S. Para garantizar el éxito a largo plazo, las empresas deben establecer estándares claros que delineen responsabilidades individuales, métodos y la frecuencia de implementación de 5S en áreas específicas.

La renuencia a asumir estas responsabilidades puede conducir a resultados negativos. Por lo tanto, 5S solo tiene éxito cuando los empleados siguen consistentemente y desarrollan un sentido de responsabilidad a través de este paso de Estandarización.

Shitsuke – Sostener

Este es el núcleo del sistema 5S, y aunque es el paso final, es un proceso interminable. Actúa como la fuerza motriz que mantiene el sistema 5S funcionando sin problemas. Este paso también refleja el fuerte sentido de disciplina personal, que es un sello distintivo de la cultura japonesa.

En esta etapa, la empresa crea incentivos y programas de reconocimiento para fomentar la participación completa y el compromiso de todos los empleados en el mantenimiento de las prácticas 5S. Con el tiempo, cada empleado desarrolla la disciplina para mantener un estilo de trabajo organizado y un alto sentido de responsabilidad.

Beneficios del modelo 5S

- Mayor eficiencia laboral: Un ambiente de trabajo "conforme a 5S" permite a los empleados acceder y utilizar fácilmente las herramientas, documentos y equipos necesarios. En lugar de perder tiempo buscando elementos, pueden concentrarse completamente en sus tareas, aumentando la eficiencia laboral y reduciendo el tiempo necesario para completar su trabajo.

- Reducción de desperdicios: El método 5S elimina elementos innecesarios y optimiza el uso del espacio de trabajo. Esto ayuda a reducir desperdicios en términos de tiempo, materiales y recursos humanos. Como resultado, no solo se reducen los costos de producción, sino que también se mejora la rentabilidad de la empresa y su ventaja competitiva en el mercado.

- Mejora de la calidad del producto/servicio: Un ambiente de trabajo limpio y organizado reduce significativamente los errores en el proceso de producción o la prestación de servicios. Además, cuando todo está en su lugar apropiado y es fácil de acceder, genera confianza y lealtad del cliente.

- Mayor seguridad en el lugar de trabajo: 5S reduce el riesgo de accidentes y lesiones causados por entornos desordenados o inseguros. Esto no solo protege la salud y seguridad de los empleados, sino que también minimiza los riesgos legales y los costos para la empresa.

- Mejora de la moral de los empleados: Cuando los empleados ven su espacio de trabajo limpio, organizado y bien estructurado, se sienten valorados y están más motivados para rendir mejor. Esto fomenta actitudes laborales positivas y autodisciplina, creando una cultura de trabajo dinámica dentro de la organización.

Cómo combinar 5S con otros modelos

¿Qué es 3D 5S?

3D 5S es un principio de gestión empresarial popular en Japón y cada vez más reconocido por empresas en todo el mundo. Se centra en tres principios clave que los líderes deben seguir para guiar y gestionar efectivamente un negocio: Dirigir, Discutir y Delegar.

Implementar 5S no siempre va tan bien como los líderes podrían esperar, por lo que se aplica el modelo 3D. Para garantizar que cada individuo en una organización tome en serio el 5S, especialmente en las primeras etapas de su adopción, 3D es esencial.

Esto significa que el líder debe establecer la dirección, guiar a los empleados sobre las tareas específicas y explicar cómo lograr los mejores resultados. Después, deben delegar tareas y responsabilidades y establecer estándares claros para iniciar el proceso de implementación.

¿Qué es Kaizen 5S?

Kaizen, un término japonés que significa "mejora continua", es una filosofía de gestión y método de trabajo desarrollado en Japón. Enfatiza la búsqueda de mejoras pequeñas y continuas dentro de una organización.

Kaizen 5S combina la filosofía de mejora continua de Kaizen con los principios de gestión del lugar de trabajo de 5S. El objetivo es crear un ambiente de trabajo que mejore y optimice constantemente mientras mantiene la organización, limpieza y eficiencia en las tareas diarias. Esta sinergia aumenta la productividad, calidad y flexibilidad dentro de la organización.

Implementar 5S establece una base sólida para desplegar actividades Kaizen, permitiendo a las organizaciones mejorar continuamente, aumentar la calidad, impulsar el rendimiento e incrementar la competitividad.

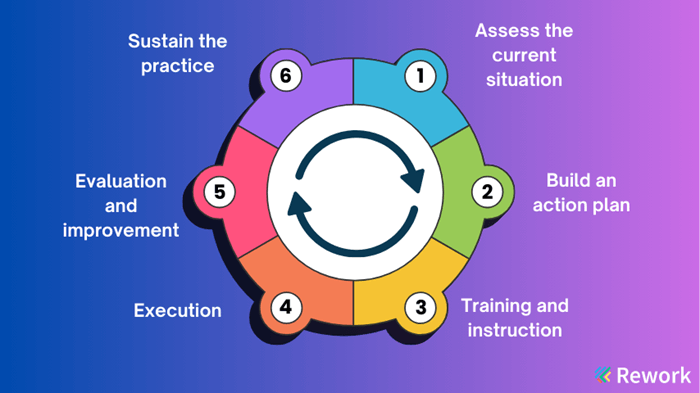

6 pasos para implementar 5S

Paso 1: Evaluar la situación actual

Implementar el método 5S requiere planificación y ejecución cuidadosas. Antes de comenzar, observe el estado actual de su negocio:

- ¿Las personas en su lugar de trabajo tienen dificultades para encontrar documentos o archivos, ya sea en formato físico o digital?

- ¿Hay cables eléctricos sueltos o enredados alrededor del espacio de trabajo?

- ¿Hay carpetas de archivos, cajones o gabinetes sin etiquetas, o que contienen elementos no marcados y difíciles de identificar?

- ¿Los elementos innecesarios ocupan espacio en áreas de trabajo importantes?

- ¿Hay papeles que no están en uso y acumulan polvo en su lugar de trabajo?

- ¿Los empleados saben cómo organizar su espacio de trabajo ordenadamente y están completamente conscientes de sus roles y responsabilidades?

Si respondió "Sí" a cualquiera de estas preguntas, entonces el método 5S es exactamente lo que necesita.

Paso 2: Construir un plan de acción

El proceso 5S comienza con la creación de un plan de acción detallado. La organización necesita establecer objetivos claros para la implementación de 5S y delinear pasos específicos para alcanzar esos objetivos.

Un plan efectivo debe identificar:

- Las herramientas y recursos requeridos

- Actividades específicas y plazos esperados para cada paso

- Presupuesto estimado para cada paso de la hoja de ruta

- Roles y responsabilidades para cada miembro del equipo: gerentes, supervisores y empleados responsables de las tareas A, B, C, etc.

Simultáneamente, la empresa debe comunicar el método 5S y el plan de implementación dentro de la organización para garantizar que todos los empleados comprendan el concepto y estén listos para participar.

Paso 3: Capacitación e instrucción

La capacitación y orientación son partes cruciales del proceso de implementación de 5S. Este paso ayuda a construir una base de conocimientos para los empleados y fomenta el compromiso con el proceso 5S.

Antes de comenzar, los empleados deben ser capacitados sobre el propósito, objetivos y pasos del proceso 5S. Después de esto, la capacitación se centrará en aplicar 5S en el ambiente de trabajo específico de la empresa, departamento o tarea.

La capacitación puede realizarse a través de sesiones presenciales, clases en línea, videos instructivos o materiales de estudio.

Paso 4: Ejecución

Una vez que el plan y la hoja de ruta estén en su lugar, la organización puede comenzar a ejecutar 5S. Cada paso debe llevarse a cabo de acuerdo con el plan y el cronograma, con el apoyo de la gerencia para garantizar el éxito y la efectividad.

Durante la ejecución, las empresas deben abordar las violaciones y reconocer y recompensar a los empleados que sobresalen en sus roles.

Paso 5: Evaluación y mejora

El proceso de implementación de 5S debe evaluarse para identificar fortalezas, debilidades y áreas de mejora. La retroalimentación de los empleados y gerentes es esencial para mejorar el proceso 5S y promover el desarrollo continuo.

La empresa puede realizar reuniones de revisión, encuestas a empleados, entrevistas o usar herramientas de evaluación de rendimiento. Con base en la retroalimentación, se pueden hacer mejoras para refinar el proceso 5S y garantizar la mejora continua.

Paso 6: Sostener la práctica

Finalmente, el proceso 5S debe mantenerse y practicarse continuamente a lo largo del tiempo. Esto implica verificaciones periódicas, cumplimiento de los estándares establecidos y resolución de problemas a medida que surjan.

Sostener la práctica puede incluir establecer un cronograma para inspecciones y mantenimiento regulares y crear un sistema de retroalimentación para manejar quejas de empleados o clientes.

¡Es más que solo organizar cosas!

Implementar 5S es más que solo organizar cosas; se trata de crear una cultura de mejora continua donde cada empleado asume la responsabilidad de su entorno. Los grandes avances a menudo surgen de los detalles más pequeños, y la relación entre la productividad y el ambiente de trabajo sigue este mismo principio. Con el tiempo, el impacto positivo de estos pequeños cambios se acumulará, impulsando mejoras significativas en el rendimiento general.

Tara Minh

Operation Enthusiast

On this page

- ¿Qué es 5S?

- El origen de 5S

- Diferencia entre 5S y Kaizen

- Desglose de la metodología 5S

- Seiri – Clasificar

- Seiton – Ordenar

- Seiso – Limpiar

- Seiketsu – Estandarizar

- Shitsuke – Sostener

- Beneficios del modelo 5S

- Cómo combinar 5S con otros modelos

- ¿Qué es 3D 5S?

- ¿Qué es Kaizen 5S?

- 6 pasos para implementar 5S

- Paso 1: Evaluar la situación actual

- Paso 2: Construir un plan de acción

- Paso 3: Capacitación e instrucción

- Paso 4: Ejecución

- Paso 5: Evaluación y mejora

- Paso 6: Sostener la práctica

- ¡Es más que solo organizar cosas!