Prozessmanagement

Was ist die 5S-Methodik? Wie implementiert man 5S im Büro?

Wussten Sie, dass Büroraum und Arbeitseffizienz eng miteinander verbunden sind? Je unordentlicher Ihr Arbeitsplatz ist, desto wahrscheinlicher sinkt Ihre Produktivität.

Aus logischer Sicht ergibt das vollkommen Sinn: Wenn Ihr Schreibtisch nicht organisiert ist, kann allein das Auffinden von Dokumenten und Material viel Zeit in Anspruch nehmen. Laut einer globalen Studie von IDC verbringen Büroangestellte bis zu 2 Stunden pro Woche mit der Suche nach Dokumenten (sowohl physisch als auch digital).

Aber die Folgen eines chaotischen Arbeitsplatzes enden hier nicht. Untersuchungen der Psychologin Dr. Libby Sander von der Bond University zeigen, dass die physische Umgebung die Wahrnehmung, Emotionen und das Verhalten der Mitarbeiter erheblich beeinflusst. Negative psychologische Zustände wie Stress und Angst können teilweise durch Unordnung verursacht werden. Diese Faktoren verringern Ihre Konzentrationsfähigkeit, senken Ihre Leistung und kosten Unternehmen jährlich bis zu 190 Milliarden Dollar an verlorener Produktivität.

Es ist an der Zeit, die Nachteile von Unordnung in Ihrem Arbeitsleben zu erkennen und sie sofort mit 5S zu beseitigen!

Was ist 5S?

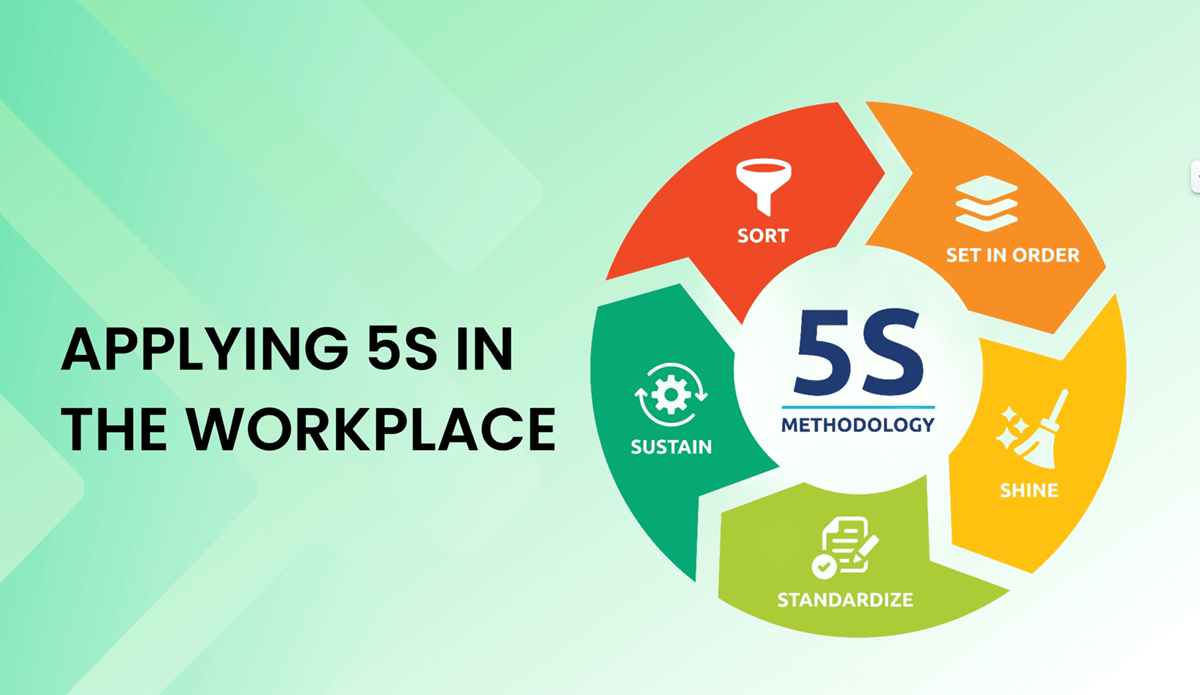

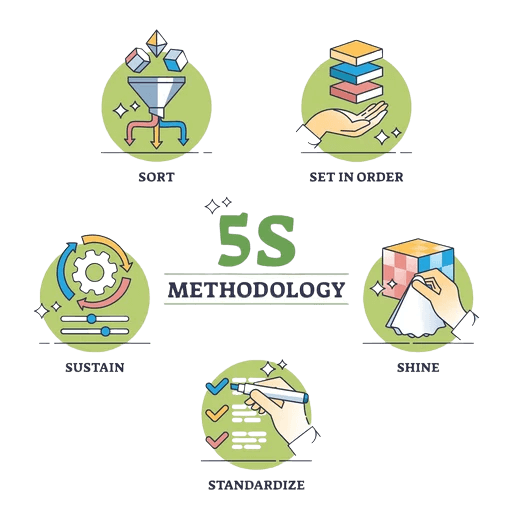

5S ist ein 5-stufiges Arbeitsplatzorganisationssystem, das Verschwendung eliminiert und gleichzeitig Effizienz, Sauberkeit, Ordnung und Sicherheit priorisiert. Jedes „S" repräsentiert einen Teil des fünfstufigen Prozesses, der darauf abzielt, den Gesamtbetrieb eines Unternehmens zu verbessern. Es ist ein integraler Bestandteil der LEAN-Management-Methodik.

- Seiri (Sortieren): Unnötige Gegenstände eliminieren, um einen sauberen und organisierten Arbeitsplatz zu schaffen.

- Seiton (Systematisieren): Notwendige Gegenstände für einfachen Zugang und Nutzung anordnen und organisieren.

- Seiso (Säubern): Den Arbeitsplatz reinigen, einschließlich Maschinen und Ausrüstung.

- Seiketsu (Standardisieren): Sauberkeit und Organisation durch Aufrechterhaltung und Förderung von Standards und Verfahren aufrechterhalten.

- Shitsuke (Selbstdisziplin): Eine Kultur der Disziplin und persönlichen Verantwortung fördern und die etablierten Standards kontinuierlich verbessern.

Der Ursprung von 5S

Dieses kontinuierliche Leistungsverbesserungsprogramm stammt aus Japan und wurde von Ende der 1950er bis Anfang der 1960er Jahre in der japanischen Industrie entwickelt und weitreichend implementiert.

5S wurde zuerst in der Fertigung angewendet, insbesondere in Automobilfabriken und Unternehmen wie Toyota. 5S gilt als wesentlicher Bestandteil des „Toyota-Produktionssystems", das bis heute erfolgreich weltweit implementiert wurde.

Ursprünglich wurde die Methode „4S" genannt und bestand aus vier Hauptschritten: Seiri (Sortieren), Seiton (Systematisieren), Seiso (Säubern) und Seiketsu (Standardisieren). Später wurde der fünfte Schritt, Shitsuke (Selbstdisziplin), hinzugefügt, um das 5S-Modell zu vervollständigen.

Heute wird 5S nicht nur im Fertigungssektor geschätzt, sondern hat sich auf verschiedene Branchen wie Dienstleistungen, Technologie, Gesundheitswesen und Bildung als Teil ihrer Betriebsstandards ausgeweitet.

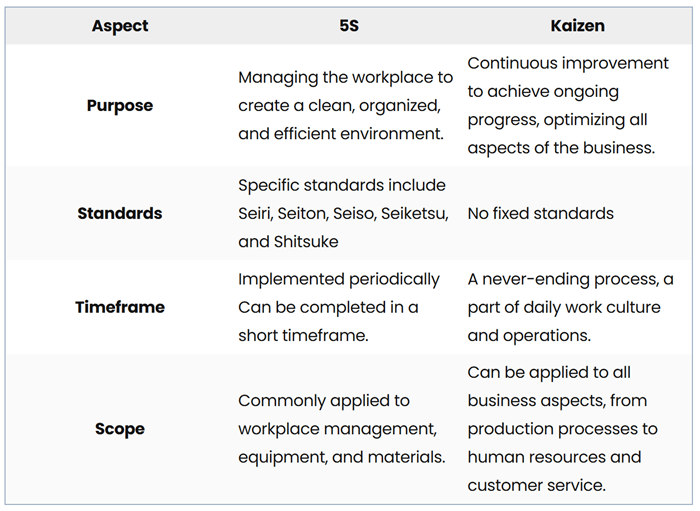

Unterschied zwischen 5S und Kaizen

Sowohl 5S als auch Kaizen stammen aus Japan mit dem ultimativen Ziel, Arbeitsprozesse zu verbessern, unnötige Verschwendung im Betrieb zu vermeiden und die Gesamtproduktivität zu steigern. Diese beiden Modelle weisen jedoch einige deutliche Unterschiede auf:

Aufschlüsselung der 5S-Methodik

Seiri – Sortieren

Dies ist wahrscheinlich der schwierigste Schritt in der 5S-Methode, bei dem Sie lernen müssen, alles Unnötige von Ihrem Arbeitsplatz zu entfernen. Dies können Werkzeuge, Dokumente oder persönliche Gegenstände sein. Wenn Sie diese Gegenstände in den letzten 12 Monaten nicht verwendet haben oder sie Ihre aktuellen Aufgaben nicht direkt unterstützen, ist es Zeit, sich von ihnen zu verabschieden.

Das Recyceln (oder Entsorgen) selbst der kleinsten ungenutzten Gegenstände wird helfen, Ihren Arbeitsplatz aufzuräumen und ihn für den nächsten Schritt effizienter zu machen.

Seiton – Systematisieren

Sakichi Toyoda, der Gründer von Toyota, mochte besonders ein berühmtes Zitat des englischen Autors Samuel Smiles: „Ein Platz für alles, und alles an seinem Platz." Diese Idee ist das Herzstück des zweiten Schritts im 5S-System.

Nach dem Sortieren und Behalten nur des Wesentlichen besteht die nächste Aufgabe darin, alles so zu organisieren, dass es logisch und leicht zu finden ist. Das Ziel ist hier, während Ihrer Arbeit einen Flow-Zustand aufrechtzuerhalten.

Zusätzlich sollten alle Werkzeuge und Ausrüstungen an sichtbaren und zugänglichen Stellen im Arbeitsbereich platziert werden. Dies folgt dem visuellen Managementprinzip und macht es für jeden in der Nähe einfach, Gegenstände schnell zu sehen, zu greifen und zurückzugeben.

„Ein Platz für alles, und alles an seinem Platz."

- Samuel Smiles

Seiso – Säubern

Neben der Organisation muss ein standardmäßiger 5S-Arbeitsplatz auch sauber gehalten werden. Die Aufrechterhaltung der Sauberkeit fördert nicht nur Gesundheit und Sicherheit, sondern steigert auch die Arbeitseffizienz.

Um Ihren Raum effektiv sauber zu halten, entwickeln Sie die Gewohnheit, nach der Verwendung von Gegenständen aufzuräumen und Müll sofort zu entfernen. Planen Sie regelmäßige Reinigungszeiten ein und verbringen Sie am Anfang jedes Tages nur 3-5 Minuten damit, aufzuräumen und Ihren Arbeitsplatz zurückzusetzen, um Unordnung zu vermeiden.

Es ist wichtig zu beachten, dass Sauberkeit nicht ausschließlich in der Verantwortung des Reinigungspersonals liegt – jeder Mitarbeiter sollte Verantwortung für die Aufrechterhaltung einer sauberen Arbeitsumgebung übernehmen.

Seiketsu – Standardisieren

Nach Abschluss der ersten drei Schritte mag Ihr Arbeitsplatz ordentlich, sauber und organisiert aussehen. Aber wie lange wird das so bleiben?

Seiketsu bedeutet, die ersten drei Schritte der 5S-Methode regelmäßig aufrechtzuerhalten und zu standardisieren. Um langfristigen Erfolg zu gewährleisten, müssen Unternehmen klare Standards festlegen, die individuelle Verantwortlichkeiten, Methoden und die Häufigkeit der Implementierung von 5S in bestimmten Bereichen darlegen.

Die Zurückhaltung, diese Verantwortlichkeiten zu übernehmen, kann zu negativen Ergebnissen führen. Daher ist 5S nur erfolgreich, wenn Mitarbeiter konsequent folgen und durch diesen Standardisierungsschritt ein Verantwortungsbewusstsein entwickeln.

Shitsuke – Selbstdisziplin

Dies ist der Kern des 5S-Systems, und obwohl es der letzte Schritt ist, ist es ein nie endender Prozess. Es fungiert als die treibende Kraft, die das 5S-System reibungslos am Laufen hält. Dieser Schritt spiegelt auch das starke Gefühl persönlicher Disziplin wider, das ein Markenzeichen der japanischen Kultur ist.

In dieser Phase schafft das Unternehmen Anreiz- und Anerkennungsprogramme, um die vollständige Teilnahme und das Engagement aller Mitarbeiter bei der Aufrechterhaltung der 5S-Praktiken zu fördern. Mit der Zeit entwickelt jeder Mitarbeiter die Disziplin, einen organisierten Arbeitsstil und ein hohes Verantwortungsbewusstsein aufrechtzuerhalten.

Vorteile des 5S-Modells

- Erhöhte Arbeitseffizienz: Eine „5S-konforme" Arbeitsumgebung ermöglicht es Mitarbeitern, notwendige Werkzeuge, Dokumente und Ausrüstungen einfach zu erreichen und zu verwenden. Anstatt Zeit mit der Suche nach Gegenständen zu verschwenden, können sie sich voll auf ihre Aufgaben konzentrieren, was die Arbeitseffizienz erhöht und die Zeit zur Erledigung ihrer Arbeit reduziert.

- Reduzierte Verschwendung: Die 5S-Methode eliminiert unnötige Gegenstände und optimiert die Nutzung des Arbeitsraums. Dies hilft, Verschwendung in Bezug auf Zeit, Materialien und Personalressourcen zu reduzieren. Dadurch werden nicht nur die Produktionskosten gesenkt, sondern auch die Gewinne und der Wettbewerbsvorteil des Unternehmens auf dem Markt verbessert.

- Verbesserte Produkt-/Servicequalität: Eine saubere und organisierte Arbeitsumgebung reduziert Fehler im Produktionsprozess oder bei der Servicebereitstellung erheblich. Wenn alles an seinem richtigen Platz und leicht zugänglich ist, schafft dies Kundenvertrauen und -loyalität.

- Verbesserte Arbeitssicherheit: 5S reduziert das Risiko von Unfällen und Verletzungen, die durch unordentliche oder unsichere Umgebungen verursacht werden. Dies schützt nicht nur die Gesundheit und Sicherheit der Mitarbeiter, sondern minimiert auch rechtliche Risiken und Kosten für das Unternehmen.

- Gesteigertes Mitarbeiterengagement: Wenn Mitarbeiter sehen, dass ihr Arbeitsplatz sauber, organisiert und gut strukturiert ist, fühlen sie sich wertgeschätzt und sind motivierter, besser zu arbeiten. Dies fördert positive Arbeitseinstellungen und Selbstdisziplin und schafft eine dynamische Arbeitskultur innerhalb der Organisation.

Wie man 5S mit anderen Modellen kombiniert

Was ist 3D 5S?

3D 5S ist ein in Japan beliebtes Geschäftsführungsprinzip, das zunehmend von Unternehmen weltweit anerkannt wird. Es konzentriert sich auf drei Schlüsselprinzipien, denen Führungskräfte folgen müssen, um ein Unternehmen effektiv zu leiten und zu verwalten: Directing (Anweisen), Discussing (Diskutieren) und Delegating (Delegieren).

Die Implementierung von 5S verläuft nicht immer so reibungslos, wie Führungskräfte es erwarten könnten, weshalb das 3D-Modell angewendet wird. Um sicherzustellen, dass jeder Einzelne in einer Organisation 5S ernst nimmt, insbesondere in den frühen Stadien seiner Einführung, ist 3D unerlässlich.

Dies bedeutet, dass die Führungskraft die Richtung vorgeben, Mitarbeiter über die spezifischen Aufgaben anleiten und erklären muss, wie die besten Ergebnisse erzielt werden können. Danach sollten sie Aufgaben und Verantwortlichkeiten delegieren und klare Standards setzen, um den Implementierungsprozess zu starten.

Was ist Kaizen 5S?

Kaizen, ein japanischer Begriff, der „kontinuierliche Verbesserung" bedeutet, ist eine Managementphilosophie und Arbeitsmethode, die in Japan entwickelt wurde. Sie betont das Streben nach kontinuierlichen, kleinen Verbesserungen innerhalb einer Organisation.

Kaizen 5S kombiniert die kontinuierliche Verbesserungsphilosophie von Kaizen mit den Arbeitsplatzmanagementprinzipien von 5S. Das Ziel ist es, eine Arbeitsumgebung zu schaffen, die sich ständig verbessert und optimiert, während Organisation, Sauberkeit und Effizienz in den täglichen Aufgaben aufrechterhalten werden. Diese Synergie steigert Produktivität, Qualität und Flexibilität innerhalb der Organisation.

Die Implementierung von 5S legt eine solide Grundlage für die Durchführung von Kaizen-Aktivitäten und ermöglicht es Organisationen, sich kontinuierlich zu verbessern, die Qualität zu steigern, die Leistung zu erhöhen und die Wettbewerbsfähigkeit zu verbessern.

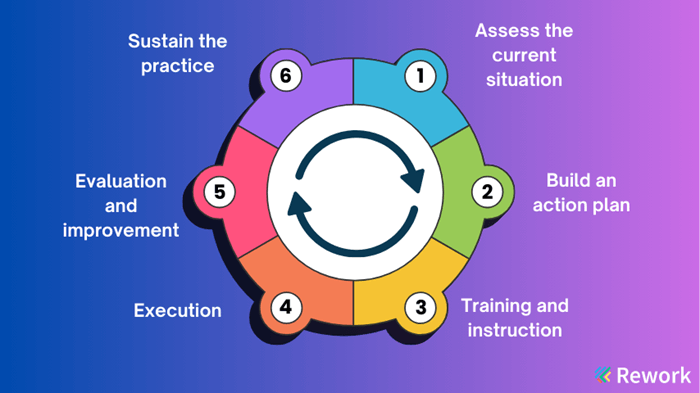

6 Schritte zur Implementierung von 5S

Schritt 1: Bewerten Sie die aktuelle Situation

Die Implementierung der 5S-Methode erfordert sorgfältige Planung und Durchführung. Bevor Sie beginnen, werfen Sie einen Blick auf den aktuellen Zustand Ihres Unternehmens:

- Haben Menschen an Ihrem Arbeitsplatz Schwierigkeiten, Dokumente oder Dateien zu finden, ob in physischer oder digitaler Form?

- Gibt es lose oder verhedderte Stromkabel im Arbeitsbereich?

- Gibt es Ordner, Schubladen oder Schränke ohne Etiketten oder mit nicht gekennzeichneten, schwer identifizierbaren Gegenständen?

- Nehmen unnötige Gegenstände Platz in wichtigen Arbeitsbereichen ein?

- Gibt es Papiere, die nicht in Gebrauch sind und an Ihrem Arbeitsplatz verstauben?

- Wissen Mitarbeiter, wie sie ihren Arbeitsplatz ordentlich organisieren, und sind sie sich ihrer Rollen und Verantwortlichkeiten voll bewusst?

Wenn Sie eine dieser Fragen mit „Ja" beantwortet haben, dann ist die 5S-Methode genau das, was Sie brauchen!

Schritt 2: Erstellen Sie einen Aktionsplan

Der 5S-Prozess beginnt mit der Erstellung eines detaillierten Aktionsplans. Die Organisation muss klare Ziele für die Implementierung von 5S festlegen und spezifische Schritte zur Erreichung dieser Ziele darlegen.

Ein effektiver Plan sollte Folgendes identifizieren:

- Die erforderlichen Werkzeuge und Ressourcen

- Spezifische Aktivitäten und erwartete Zeitrahmen für jeden Schritt

- Geschätztes Budget für jeden Schritt des Fahrplans

- Rollen und Verantwortlichkeiten für jedes Teammitglied: Manager, Vorgesetzte und Mitarbeiter, die für Aufgaben A, B, C usw. verantwortlich sind

Gleichzeitig sollte das Unternehmen die 5S-Methode und den Implementierungsplan innerhalb der Organisation kommunizieren, um sicherzustellen, dass alle Mitarbeiter das Konzept verstehen und bereit sind, teilzunehmen.

Schritt 3: Schulung und Anleitung

Schulung und Anleitung sind entscheidende Teile des 5S-Implementierungsprozesses. Dieser Schritt hilft, eine Wissensgrundlage für Mitarbeiter aufzubauen und das Engagement für den 5S-Prozess zu fördern.

Bevor sie beginnen, müssen Mitarbeiter über den Zweck, die Ziele und Schritte des 5S-Prozesses geschult werden. Danach konzentriert sich die Schulung auf die Anwendung von 5S in der spezifischen Arbeitsumgebung des Unternehmens, der Abteilung oder der Aufgabe.

Schulungen können durch persönliche Sitzungen, Online-Kurse, Anleitungsvideos oder Studienmaterialien durchgeführt werden.

Schritt 4: Durchführung

Sobald Plan und Fahrplan vorhanden sind, kann die Organisation mit der Ausführung von 5S beginnen. Jeder Schritt muss gemäß Plan und Zeitplan durchgeführt werden, mit Management-Unterstützung, um Erfolg und Effektivität sicherzustellen.

Während der Durchführung sollten Unternehmen Verstöße angehen und Mitarbeiter anerkennen und belohnen, die sich in ihren Rollen auszeichnen.

Schritt 5: Bewertung und Verbesserung

Der 5S-Implementierungsprozess sollte bewertet werden, um Stärken, Schwächen und Verbesserungsbereiche zu identifizieren. Feedback von Mitarbeitern und Managern ist wesentlich für die Verbesserung des 5S-Prozesses und die Förderung kontinuierlicher Entwicklung.

Das Unternehmen kann Überprüfungsbesprechungen, Mitarbeiterbefragungen, Interviews durchführen oder Leistungsbewertungstools verwenden. Basierend auf dem Feedback können Verbesserungen vorgenommen werden, um den 5S-Prozess zu verfeinern und eine kontinuierliche Verbesserung sicherzustellen.

Schritt 6: Aufrechterhaltung der Praxis

Schließlich muss der 5S-Prozess aufrechterhalten und kontinuierlich über die Zeit praktiziert werden. Dies beinhaltet regelmäßige Überprüfungen, Einhaltung festgelegter Standards und Lösung von Problemen, wenn sie auftreten.

Die Aufrechterhaltung der Praxis kann die Einrichtung eines Zeitplans für regelmäßige Inspektionen und Wartung sowie die Schaffung eines Feedback-Systems zur Bearbeitung von Beschwerden von Mitarbeitern oder Kunden umfassen.

Es geht um mehr als nur Dinge zu organisieren!

Die Implementierung von 5S ist mehr als nur Dinge zu organisieren; es geht darum, eine Kultur der kontinuierlichen Verbesserung zu schaffen, in der jeder Mitarbeiter Verantwortung für seine Umgebung übernimmt. Große Durchbrüche entstehen oft aus den kleinsten Details, und die Beziehung zwischen Produktivität und Arbeitsumgebung folgt demselben Prinzip. Mit der Zeit werden sich die positiven Auswirkungen dieser kleinen Veränderungen ansammeln und zu erheblichen Verbesserungen der Gesamtleistung führen.

Tara Minh

Operation Enthusiast

On this page

- Was ist 5S?

- Der Ursprung von 5S

- Unterschied zwischen 5S und Kaizen

- Aufschlüsselung der 5S-Methodik

- Seiri – Sortieren

- Seiton – Systematisieren

- Seiso – Säubern

- Seiketsu – Standardisieren

- Shitsuke – Selbstdisziplin

- Vorteile des 5S-Modells

- Wie man 5S mit anderen Modellen kombiniert

- Was ist 3D 5S?

- Was ist Kaizen 5S?

- 6 Schritte zur Implementierung von 5S

- Schritt 1: Bewerten Sie die aktuelle Situation

- Schritt 2: Erstellen Sie einen Aktionsplan

- Schritt 3: Schulung und Anleitung

- Schritt 4: Durchführung

- Schritt 5: Bewertung und Verbesserung

- Schritt 6: Aufrechterhaltung der Praxis

- Es geht um mehr als nur Dinge zu organisieren!