Manajemen Proses

Apa itu metodologi 5S? Bagaimana cara menerapkan 5S di kantor?

Tahukah Anda bahwa ruang kantor dan efisiensi kerja memiliki hubungan yang erat? Semakin berantakan ruang kerja Anda, semakin besar kemungkinan produktivitas Anda akan menurun.

Dari perspektif logis, hal ini sangat masuk akal: Ketika meja Anda tidak teratur, hanya untuk menemukan dokumen dan perlengkapan saja bisa memakan banyak waktu. Menurut riset global oleh IDC, pekerja kantor menghabiskan hingga 2 jam per minggu untuk mencari dokumen (baik fisik maupun digital).

Namun konsekuensi dari ruang kerja yang berantakan tidak berhenti di situ. Penelitian oleh psikolog Dr. Libby Sander dari Bond University menunjukkan bahwa lingkungan fisik secara signifikan mempengaruhi persepsi, emosi, dan perilaku karyawan. Kondisi psikologis negatif, seperti stres dan kecemasan, dapat sebagian disebabkan oleh kekacauan. Faktor-faktor ini mengurangi kemampuan Anda untuk fokus, menurunkan kinerja Anda, dan merugikan bisnis hingga $190 miliar per tahun dalam kehilangan produktivitas.

Sudah saatnya untuk mengenali sisi negatif dari kekacauan dalam kehidupan kerja Anda dan mulai membersihkannya dengan 5S sekarang juga!

Apa itu 5S?

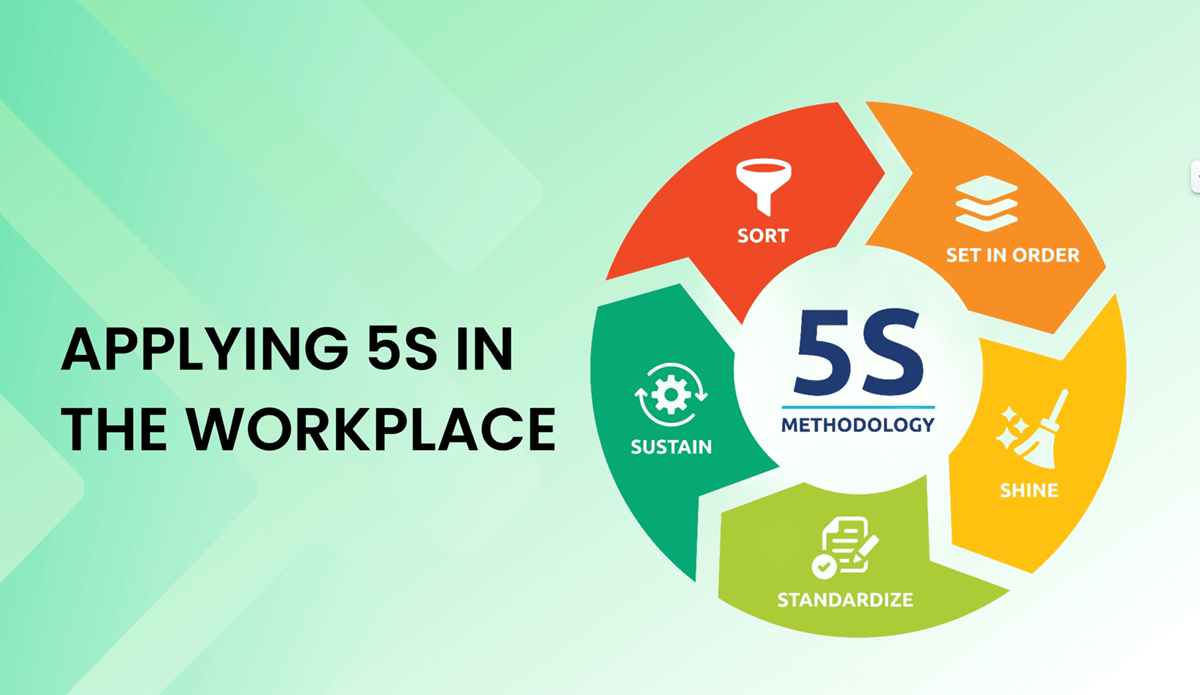

5S adalah sistem organisasi tempat kerja 5 langkah yang menghilangkan pemborosan sambil memprioritaskan efisiensi, kebersihan, keteraturan, dan keamanan. Setiap "S" mewakili bagian dari proses lima langkah yang ditujukan untuk meningkatkan operasional bisnis secara keseluruhan. Ini adalah bagian integral dari metodologi manajemen lean.

- Seiri (Sort / Pilah): Menghilangkan barang yang tidak perlu untuk menciptakan ruang kerja yang bersih dan teratur.

- Seiton (Set in order / Atur): Menata dan mengatur barang yang diperlukan agar mudah diakses dan digunakan.

- Seiso (Shine / Bersihkan): Membersihkan ruang kerja, termasuk mesin dan peralatan.

- Seiketsu (Standardize / Standarisasi): Mempertahankan kebersihan dan keteraturan dengan menjunjung tinggi dan mempromosikan standar dan prosedur.

- Shitsuke (Sustain / Pertahankan): Menumbuhkan budaya disiplin dan tanggung jawab pribadi, terus meningkatkan standar yang telah ditetapkan.

Asal-usul 5S

Program peningkatan kinerja berkelanjutan ini berasal dari Jepang dan dikembangkan serta diterapkan secara luas di industri negara tersebut dari akhir tahun 1950-an hingga awal tahun 1960-an.

5S pertama kali diterapkan di manufaktur, khususnya di pabrik otomotif dan bisnis seperti Toyota. 5S dianggap sebagai bagian penting dari "Toyota Production System," yang telah berhasil diterapkan dan menyebar secara global hingga hari ini.

Awalnya, metode ini disebut "4S" dan terdiri dari empat langkah utama: Seiri (Pilah), Seiton (Atur), Seiso (Bersihkan), dan Seiketsu (Standarisasi). Kemudian, langkah kelima, Shitsuke (Pertahankan), ditambahkan untuk melengkapi model 5S.

Saat ini, 5S tidak hanya dipercaya di sektor manufaktur tetapi telah berkembang ke berbagai industri seperti layanan, teknologi, kesehatan, dan pendidikan sebagai bagian dari standar operasional mereka.

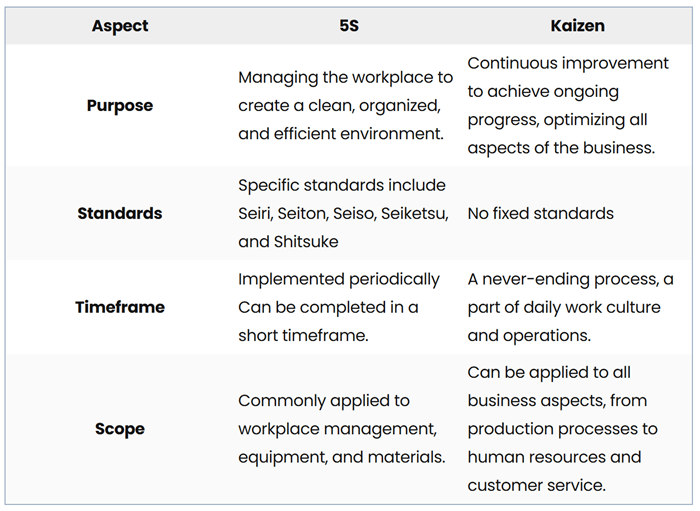

Perbedaan antara 5S dan Kaizen

Baik 5S maupun Kaizen berasal dari Jepang dengan tujuan akhir meningkatkan proses kerja, menghindari pemborosan yang tidak perlu dalam operasional, dan meningkatkan produktivitas secara keseluruhan. Namun, kedua model ini memiliki beberapa perbedaan yang berbeda:

Rincian metodologi 5S

Seiri – Pilah

Ini mungkin langkah paling sulit dalam metode 5S, di mana Anda perlu belajar bagaimana menghilangkan apa pun yang tidak perlu dari ruang kerja Anda. Ini bisa termasuk alat, dokumen, atau barang pribadi. Jika Anda belum menggunakan barang-barang ini dalam 12 bulan terakhir atau tidak secara langsung mendukung tugas Anda saat ini, sudah waktunya untuk mengucapkan selamat tinggal kepada mereka.

Mendaur ulang (atau membuang) bahkan barang-barang kecil yang tidak terpakai akan membantu mengosongkan ruang kerja Anda, membuatnya lebih efisien untuk langkah berikutnya.

Seiton – Atur

Sakichi Toyoda, pendiri Toyota, sangat menyukai kutipan terkenal dari penulis Inggris Samuel Smiles: "Tempat untuk segalanya, dan segalanya di tempatnya." Ide ini adalah inti dari langkah kedua dalam sistem 5S.

Setelah memilah dan hanya menyimpan barang-barang penting, tugas selanjutnya adalah mengatur semuanya dengan cara yang logis dan mudah ditemukan. Tujuan di sini adalah untuk mempertahankan keadaan mengalir selama pekerjaan Anda.

Selain itu, semua alat dan peralatan harus ditempatkan di tempat yang terlihat dan mudah diakses di ruang kerja. Ini mengikuti prinsip manajemen visual, memudahkan siapa pun di sekitar untuk melihat, mengambil, dan mengembalikan barang dengan cepat.

"Tempat untuk segalanya, dan segalanya di tempatnya."

- Samuel Smiles

Seiso – Bersihkan

Selain teratur, ruang kerja 5S standar juga perlu dijaga kebersihannya. Mempertahankan kebersihan tidak hanya mempromosikan kesehatan dan keselamatan tetapi juga meningkatkan efisiensi kerja.

Untuk secara efektif menjaga ruang Anda tetap bersih, kembangkan kebiasaan merapikan setelah menggunakan barang dan membuang sampah segera. Jadwalkan waktu pembersihan rutin, habiskan hanya 3-5 menit di awal setiap hari untuk merapikan dan mengatur ulang ruang kerja Anda untuk menghindari kekacauan.

Penting untuk dicatat bahwa kebersihan bukan hanya tanggung jawab staf kebersihan, setiap karyawan harus bertanggung jawab untuk mempertahankan lingkungan kerja yang bersih.

Seiketsu – Standarisasi

Setelah menyelesaikan tiga langkah pertama, tempat kerja Anda mungkin terlihat rapi, bersih, dan teratur. Tetapi berapa lama akan tetap seperti itu?

Seiketsu adalah tentang secara teratur mempertahankan dan menstandarkan tiga langkah pertama metode 5S. Untuk memastikan kesuksesan jangka panjang, bisnis perlu menetapkan standar yang jelas yang menguraikan tanggung jawab individu, metode, dan frekuensi menerapkan 5S di area tertentu.

Keengganan untuk mengambil tanggung jawab ini dapat menyebabkan hasil negatif. Oleh karena itu, 5S hanya berhasil ketika karyawan secara konsisten mengikuti dan mengembangkan rasa tanggung jawab melalui langkah Standarisasi ini.

Shitsuke – Pertahankan

Ini adalah inti dari sistem 5S, dan meskipun ini adalah langkah terakhir, ini adalah proses yang tidak pernah berakhir. Ini bertindak sebagai kekuatan pendorong yang membuat sistem 5S berjalan lancar. Langkah ini juga mencerminkan rasa disiplin pribadi yang kuat, yang merupakan ciri khas budaya Jepang.

Pada tahap ini, perusahaan menciptakan program insentif dan pengakuan untuk mendorong partisipasi penuh dan komitmen dari semua karyawan dalam mempertahankan praktik 5S. Seiring waktu, setiap karyawan mengembangkan disiplin untuk mempertahankan gaya kerja yang teratur dan rasa tanggung jawab yang tinggi.

Manfaat model 5S

- Peningkatan efisiensi kerja: Lingkungan kerja yang "sesuai 5S" memungkinkan karyawan untuk dengan mudah mengakses dan menggunakan alat, dokumen, dan peralatan yang diperlukan. Alih-alih membuang waktu mencari barang, mereka dapat sepenuhnya fokus pada tugas mereka, meningkatkan efisiensi kerja dan mengurangi waktu yang diperlukan untuk menyelesaikan pekerjaan mereka.

- Pengurangan pemborosan: Metode 5S menghilangkan barang yang tidak perlu dan mengoptimalkan penggunaan ruang kerja. Ini membantu mengurangi pemborosan dalam hal waktu, bahan, dan sumber daya manusia. Akibatnya, tidak hanya biaya produksi yang diturunkan, tetapi juga meningkatkan keuntungan perusahaan dan daya saing di pasar.

- Peningkatan kualitas produk/layanan: Lingkungan kerja yang bersih dan teratur secara signifikan mengurangi kesalahan dalam proses produksi atau pemberian layanan. Selain itu, ketika semuanya berada di tempatnya dan mudah diakses, ini membangun kepercayaan dan loyalitas pelanggan.

- Peningkatan keselamatan tempat kerja: 5S mengurangi risiko kecelakaan dan cedera yang disebabkan oleh lingkungan yang berantakan atau tidak aman. Ini tidak hanya melindungi kesehatan dan keselamatan karyawan tetapi juga meminimalkan risiko hukum dan biaya bagi perusahaan.

- Peningkatan moral karyawan: Ketika karyawan melihat ruang kerja mereka bersih, teratur, dan terstruktur dengan baik, mereka merasa dihargai dan lebih termotivasi untuk berkinerja lebih baik. Ini menumbuhkan sikap kerja positif dan disiplin diri, menciptakan budaya kerja yang dinamis dalam organisasi.

Cara menggabungkan 5S dengan model lain

Apa itu 3D 5S?

3D 5S adalah prinsip manajemen bisnis yang populer di Jepang dan semakin diakui oleh perusahaan di seluruh dunia. Ini berfokus pada tiga prinsip kunci yang harus diikuti pemimpin untuk secara efektif memimpin dan mengelola bisnis: Directing, Discussing, dan Delegating.

Menerapkan 5S tidak selalu berjalan semulus yang diharapkan pemimpin, itulah sebabnya model 3D diterapkan. Untuk memastikan bahwa setiap individu dalam organisasi menganggap 5S dengan serius, terutama pada tahap awal adopsinya, 3D sangat penting.

Ini berarti bahwa pemimpin harus menetapkan arah, membimbing karyawan tentang tugas spesifik, dan menjelaskan bagaimana mencapai hasil terbaik. Setelah itu, mereka harus mendelegasikan tugas dan tanggung jawab dan menetapkan standar yang jelas untuk memulai proses implementasi.

Apa itu Kaizen 5S?

Kaizen, istilah Jepang yang berarti "perbaikan berkelanjutan," adalah filosofi manajemen dan metode kerja yang dikembangkan di Jepang. Ini menekankan pengejaran peningkatan kecil yang berkelanjutan dalam organisasi.

Kaizen 5S menggabungkan filosofi perbaikan berkelanjutan Kaizen dengan prinsip manajemen tempat kerja 5S. Tujuannya adalah untuk menciptakan lingkungan kerja yang terus meningkat dan mengoptimalkan sambil mempertahankan organisasi, kebersihan, dan efisiensi dalam tugas sehari-hari. Sinergi ini meningkatkan produktivitas, kualitas, dan fleksibilitas dalam organisasi.

Menerapkan 5S meletakkan fondasi yang kuat untuk meluncurkan aktivitas Kaizen, memungkinkan organisasi untuk terus meningkat, meningkatkan kualitas, meningkatkan kinerja, dan meningkatkan daya saing.

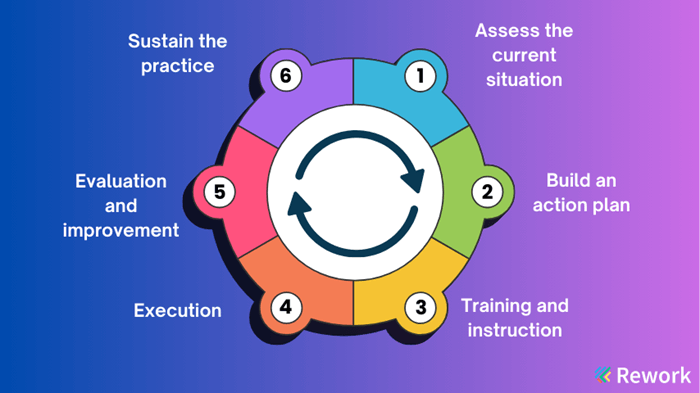

6 langkah untuk menerapkan 5S

Langkah 1: Menilai situasi saat ini

Menerapkan metode 5S memerlukan perencanaan dan pelaksanaan yang cermat. Sebelum Anda memulai, lihatlah keadaan bisnis Anda saat ini:

- Apakah orang di tempat kerja Anda kesulitan menemukan dokumen atau file, baik dalam format fisik atau digital?

- Apakah ada kabel listrik yang longgar atau kusut di sekitar ruang kerja?

- Apakah ada folder file, laci, atau lemari tanpa label, atau berisi barang yang tidak ditandai dan sulit diidentifikasi?

- Apakah barang yang tidak perlu mengambil ruang di area kerja penting?

- Apakah ada kertas yang tidak digunakan dan berdebu di tempat kerja Anda?

- Apakah karyawan tahu cara mengatur ruang kerja mereka dengan rapi, dan apakah mereka sepenuhnya sadar akan peran dan tanggung jawab mereka?

Jika Anda menjawab "Ya" untuk salah satu pertanyaan ini, maka metode 5S adalah persis apa yang Anda butuhkan!

Langkah 2: Membangun rencana aksi

Proses 5S dimulai dengan membuat rencana aksi yang terperinci. Organisasi perlu menetapkan tujuan yang jelas untuk implementasi 5S dan menetapkan langkah-langkah spesifik untuk mencapai tujuan tersebut.

Rencana yang efektif harus mengidentifikasi:

- Alat dan sumber daya yang diperlukan

- Aktivitas spesifik dan timeline yang diharapkan untuk setiap langkah

- Perkiraan anggaran untuk setiap langkah peta jalan

- Peran dan tanggung jawab untuk setiap anggota tim: manajer, supervisor, dan karyawan yang bertanggung jawab untuk tugas A, B, C, dll.

Secara bersamaan, perusahaan harus mengkomunikasikan metode 5S dan rencana implementasi dalam organisasi untuk memastikan semua karyawan memahami konsep dan siap untuk berpartisipasi.

Langkah 3: Pelatihan dan instruksi

Pelatihan dan bimbingan adalah bagian penting dari proses implementasi 5S. Langkah ini membantu membangun fondasi pengetahuan bagi karyawan dan menumbuhkan komitmen terhadap proses 5S.

Sebelum memulai, karyawan perlu dilatih tentang tujuan, sasaran, dan langkah-langkah proses 5S. Setelah ini, pelatihan akan berfokus pada penerapan 5S dalam lingkungan kerja khusus perusahaan, departemen, atau tugas.

Pelatihan dapat dilakukan melalui sesi tatap muka, kelas online, video instruksional, atau materi studi.

Langkah 4: Eksekusi

Setelah rencana dan peta jalan ada, organisasi dapat mulai mengeksekusi 5S. Setiap langkah harus dilakukan sesuai dengan rencana dan jadwal, dengan dukungan manajemen untuk memastikan kesuksesan dan efektivitas.

Selama eksekusi, perusahaan harus menangani pelanggaran dan mengakui serta menghargai karyawan yang unggul dalam peran mereka.

Langkah 5: Evaluasi dan perbaikan

Proses implementasi 5S harus dievaluasi untuk mengidentifikasi kekuatan, kelemahan, dan area untuk perbaikan. Umpan balik dari karyawan dan manajer sangat penting untuk meningkatkan proses 5S dan mempromosikan pengembangan berkelanjutan.

Perusahaan dapat mengadakan pertemuan review, survei karyawan, wawancara, atau menggunakan alat evaluasi kinerja. Berdasarkan umpan balik, perbaikan dapat dilakukan untuk menyempurnakan proses 5S dan memastikan peningkatan berkelanjutan.

Langkah 6: Pertahankan praktik

Akhirnya, proses 5S harus dipertahankan dan terus dipraktikkan dari waktu ke waktu. Ini melibatkan pemeriksaan berkala, kepatuhan pada standar yang ditetapkan, dan menyelesaikan masalah saat mereka muncul.

Mempertahankan praktik dapat mencakup menyiapkan jadwal untuk inspeksi dan pemeliharaan rutin dan membuat sistem umpan balik untuk menangani keluhan dari karyawan atau pelanggan.

Lebih dari sekadar mengatur barang!

Menerapkan 5S lebih dari sekadar mengatur barang; ini tentang menciptakan budaya perbaikan berkelanjutan di mana setiap karyawan bertanggung jawab atas lingkungan mereka. Terobosan besar sering berasal dari detail terkecil, dan hubungan antara produktivitas dan lingkungan kerja mengikuti prinsip yang sama. Seiring waktu, dampak positif dari perubahan kecil ini akan terakumulasi, mendorong peningkatan signifikan dalam kinerja keseluruhan.

Tara Minh

Operation Enthusiast

On this page

- Apa itu 5S?

- Asal-usul 5S

- Perbedaan antara 5S dan Kaizen

- Rincian metodologi 5S

- Seiri – Pilah

- Seiton – Atur

- Seiso – Bersihkan

- Seiketsu – Standarisasi

- Shitsuke – Pertahankan

- Manfaat model 5S

- Cara menggabungkan 5S dengan model lain

- Apa itu 3D 5S?

- Apa itu Kaizen 5S?

- 6 langkah untuk menerapkan 5S

- Langkah 1: Menilai situasi saat ini

- Langkah 2: Membangun rencana aksi

- Langkah 3: Pelatihan dan instruksi

- Langkah 4: Eksekusi

- Langkah 5: Evaluasi dan perbaikan

- Langkah 6: Pertahankan praktik

- Lebih dari sekadar mengatur barang!