Process Management

PDCAとは:継続的テストの力を活用する

ビジネスがeコマースプラットフォームで運営されており、最近顧客満足度評価が低下していると想像してください。慎重に確認したところ、顧客が配送の遅延や配送中の製品の破損について不満を述べていることがわかりました。

これに対処するため、顧客のサンプルグループに対して新しい配送業者を使用して1か月間の試験プロジェクトを実施しました。嬉しいことに、肯定的なフィードバックが届き始め、配送の問題が改善されました。今後のすべての注文について、新しいプロバイダーに切り替えることにしました。

あなたが行ったことは、PDCAサイクルのシンプルな反復です。「日本企業の奇跡的な成長の秘密の公式」と考えられているPDCAとは正確には何ですか?どのタイプの企業が適用でき、どのように効果的に実装できますか?以下の記事では、詳細な分析を提供します。

PDCAとは何ですか?

PDCAの意味

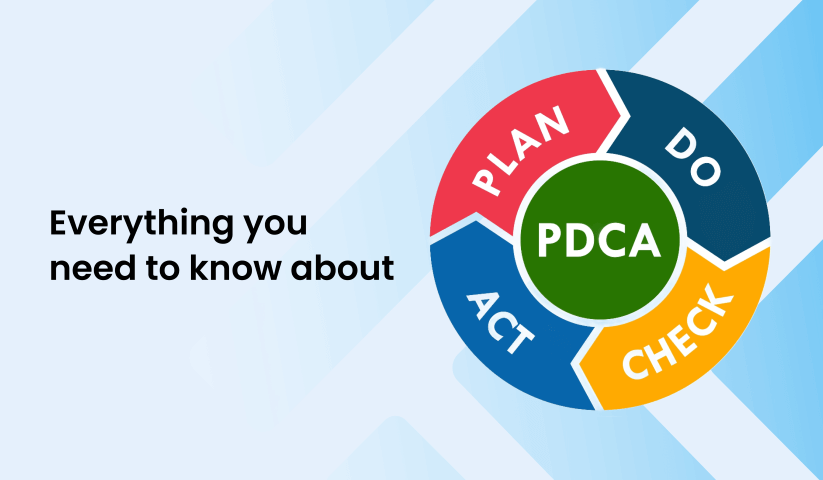

PDCA(Plan – Do – Check – Act)は、継続的改善を促進するように設計された4ステップのプロジェクト管理ツールです。PDCAは、新しい手順や作業方法を全社的に展開する前に、小規模で改善をテストすることを奨励します。

PDCAは、継続的改善を加速し、企業がプロセスと業務を最適化するのに役立ちます。各ステップが一貫して正確に実行される場合、サイクルはより迅速に発生し、より速い改善につながります。

PDCAの起源

PDCAサイクルは、「統計的品質管理の父」と呼ばれるWalter Shewhartによって最初に導入されました。彼の著書「Economic Control of Quality Of Manufactured Product」で、Shewhartは科学的方法を経済的品質管理に適用しました。

Shewhartの論文は、現代の品質管理における主要な思想家であるW. Edwards Demingによってさらに発展されました。彼はShewhartの作業を強く提唱しました。Demingは、Shewhartのアイデアを拡張し、科学的方法を品質管理だけでなくプロセス改善にも適用しました。

Demingは、この方法を日本のエンジニアに紹介しました。そこで、Shewhartのサイクルは、カイゼン、トヨタの生産システム、リーン製造などの継続的改善の原則と統合され、現在Plan-Do-Check-Act(PDCA)サイクルとして知られているものに進化しました。

今日、PDCAはリーンプロジェクト管理の一部として広く使用されています。また、Shewhartサイクル、Demingサイクル、Demingホイールなど、他のいくつかの名前でも知られています。

いつPDCAを使用すべきですか?

業務プロセスを改善したい企業は、エラーを最小限に抑え、出力を最大化するためにPDCAを実装することがよくあります。組織は、効果的に実行された場合、PDCAサイクルを繰り返すことができ、標準的な運用手順として組み込むことができます。具体的には、PDCAサイクルは、ビジネスが次のような場合に適用できます。

- 新しいプロセスまたはプロジェクトを開始する

- 既存のプロセスを改善する

- 反復的なワークフローを特定する

- ビジネスの優先順位を設定するためにデータを収集および分析することを計画する

- 業務のボトルネックまたはエラーの根本原因を特定する

- または継続的改善を目的とした任意のプロセスに取り組む

ただし、PDCAサイクルの実装には、かなりの時間とリソースの集中が必要になる場合があります。したがって、緊急の問題や迅速な創造性と対応性を必要とする状況を解決するための最良のアプローチではない可能性があります。

PDCA、Six Sigma / DMAIC、カイゼンの違いは何ですか?

PDCA、Six Sigma、カイゼンはすべて、管理と品質改善に使用される方法とフレームワークです。それらの違いは次のとおりです。

PDCA vs. Six Sigma

Six Sigma(6σ)は、ビジネスプロセスと品質管理を改善する方法です。統計的方法を使用して、プロセスの欠陥の数を数え、それらを排除する方法を決定します。

PDCAはリーン製造の中核部分であり、シンプルで適用しやすくなっています。組織のすべてのレベルで使用して、一般的で日常的なビジネスの問題を解決できます。例えば、PDCAは、工場労働者が操作する生産ラインのエラーを検出するのに役立ちます。

一方、Six SigmaにリンクされているDMAICは、より詳細でデータ駆動型です。複雑で技術的な問題に取り組むのに最適であり、プロセスを主導するには専門家が必要です。例えば、DMAICは、入力が同じであっても生産出力が一貫しない理由を見つけるために使用できます。

PDCA vs. カイゼン

カイゼンは、日本で開発された哲学と継続的改善方法です。組織のすべての側面で小さな漸進的な改善を作成することを目的としています。

特定の改善のための構造化されたサイクルであるPDCAとは異なり、カイゼンは、すべての従業員が改善の機会を特定することに積極的に関与する作業文化を育成することに焦点を当てています。この継続的なアプローチは、時間の経過とともに、プロセス、効率、および全体的な企業パフォーマンスを大幅に向上させる小さな一貫した変更を行うことを強調しています。

PDCAサイクルの実装方法

1. Plan – 性質を分析し、詳細を計画する

この段階では、必要なタスクを計画することに主な焦点を当てます。プロジェクトの規模に応じて、計画段階にはチームのかなりの時間と労力が必要になる場合があります。通常、タスクをより小さなステップに分割して、失敗のリスクを最小限に抑えた堅牢な計画を作成することが含まれます。

次の段階に進む前に、次の質問に対処したことを確認してください。

- **問題を特定する:**改善が必要な問題は何ですか?または改善の機会は何ですか?例えば、製品の品質の低下または最適化できるコンテンツ制作プロセスである可能性があります。

- **目標を定義する:**これらの問題に関して何を達成することを目指していますか?目標が明確で、測定可能な指標に結び付けられていることを確認してください。「Check」フェーズでこれらを再確認する必要があります。

- **状況を分析する:**現在の状態は何ですか?5-Whys思考フレームワークを適用して、問題の根本原因を見つけることができます。

- ソリューションを開発する:分析した原因に基づいて、問題の解決に役立つアプローチは何ですか?

- **最適なソリューションを選択する:**可能なソリューションから、最も有望で予算に最も適合するものを選択します。

これは、PDCA実装の取り組みの最も重要な部分である可能性があります。プロジェクトの進行状況に応じて、最も適切なソリューションが見つかるまで、特定のステップを繰り返す必要がある場合もあります。

2. Do – テストと標準化を実施する

計画が確定したら、行動を起こす時です。

この段階では、前のフェーズで分析および計画されたすべてを適用します。これには、生産ラインの変更、製品の改善、または新しいテクノロジーの適用が含まれる可能性があります。本質的には、すべてのアイデアと計画を実現することです。このフェーズは、関与するすべての担当者のトレーニング、プロジェクトの実行、次のフェーズでのパフォーマンス評価のためのデータの記録という3つのサブステップに分けることができます。

この段階で予期しない問題が発生する可能性があることに注意してください。したがって、最初に小規模なテストプロジェクトを実行することが有益である可能性があります。これにより、変更が機能しない場合に会社の業務を大幅に中断することなく、提案された変更が望ましい結果をもたらすかどうかを評価できます。例えば、特定の部門、ビジネスユニット、または小規模な顧客グループで新しいプロセスをテストできます。

さらに、実行フェーズで発生する可能性のある一般的な問題には、次のものがあります。

- 初期計画の制御を超えた予期しない事故。

- 特定するのが難しい業務または生産プロセスのボトルネック。

- 計画に対する従業員のエンゲージメントとコミットメントが変動する可能性があります。

これらの課題に対処するために、標準化されたプロセスは、組織の実行を改善するために不可欠です。標準化により、すべての従業員が自分の役割を明確にし、すべての業務上の事故が記録され、効果的に対処されます。

3. Check – 継続的な監視と評価

これは、物事が計画どおりに進んでいるかどうかを確認する時です。この段階で、チームは現在のプロセスの問題領域を特定し、将来的にそれらを排除できます。プロセス中に何かが間違っている場合は、問題の根本原因を分析して見つける必要があります。

この段階は重要ですが、「Check」はPDCAサイクルの中で最も見落とされがちな部分です。適切な監視と評価を一貫して維持しないと、「ホーソン効果」として知られる一般的な罠に陥る可能性があります。

ホーソン効果は、管理者が生産エリアで何らかの変更を行った場合に発生する現象を示しています。その変更が何であれ、システムを改善しますが、短期間だけです。管理者の監視がなくなると、すべてが元の状態に戻ります。

改善が効果的であると見なされるためには、時間の経過とともにその結果を維持する必要があります。

4. Act – 結果を分類し、意思決定を行う

最後に、計画を開発、実装、評価した後、行動を起こす時です。この段階では、結果を次のように分類する必要があります。

- **望ましくない結果の場合:**失敗の原因を特定し、改善を続けるか停止するかを決定する必要があります。

- 改善を続けることを選択した場合:これは、より良いソリューションを見つけるために新しい計画でPDCAサイクルを繰り返すことにつながります。

- 停止することを選択した場合:プロセス/製品/サービスが現時点でさらに改善する必要がない(またはできない)ことを受け入れることを意味します。その場合、それは戦略的要因ではなく、真に戦略的な領域の改善に焦点を当てる必要があります。

- **成功した結果の場合:**おめでとうございます!これで、継続する適切なプロセスを見つけました。また、この成功に貢献したチームと勝利を共有することを忘れないでください。 ただし、PDCAサイクルと同様に、作業はここで止まりません。次に、次に取り組む問題について考える必要があります。問題に優先順位を付け、最も適切なもの(多くの場合、最小限のリソースで最大の利益を提供するもの)を選択し、新しいPDCAサイクルを開始します。

PDCAサイクルの例

ソフトウェア開発におけるPDCAサイクルの例を次に示します。

1. Plan

開発チームは、ソフトウェアアプリケーションの現在のユーザーインターフェイス(UI)がナビゲートしにくく、ユーザーからの苦情とサポートチケットの増加につながっていることを特定します。目標は、ユーザーエクスペリエンスを向上させ、苦情を減らすためにUIを改善することです。チームは再設計を計画し、ユーザーからフィードバックを収集し、明確なUI改善のセットを概説します。

2. Do

チームは、計画されたUIの変更を小規模なアップデートまたはソフトウェアのベータバージョン内で実装します。新しいデザインは内部でテストされ、少数のユーザーグループからフィードバックが収集されます。

3. Check

数週間後、チームはテストユーザーからのフィードバックを確認し、ユーザー満足度スコア、サポートチケットのトレンド、エンゲージメント指標などの主要業績評価指標(KPI)を分析します。変更が改善目標を満たしたかどうかを評価します。

4. Act

分析に基づいて、新しいUIが効果的であることが証明された場合、チームはすべてのユーザーに変更を展開し、新しいデザインアプローチを標準化します。さらなる改善が必要な場合は、計画段階に戻り、デザインを洗練し、PDCAサイクルを繰り返します。

この反復プロセスは、ソフトウェアの使いやすさとユーザーエクスペリエンスを継続的に改善するのに役立ちます。

PDCAサイクルの長所と短所

PDCAサイクルは継続的改善のための強力なツールですが、特定のコンテキストで使用すると、いくつかの欠点があります。

利点

- 継続的改善を開始することを目指すチームに役立ちます。

- 柔軟でほとんどのプロジェクトに適用できます。

- 変更を実装し、結果をすばやく確認できます。

- 継続的改善と組織の標準化を強化するための実績のある方法です。

欠点

- 成功するには、上級管理職からのサポートが必要です。

- サイクルが反復的である場合にのみ最適に機能します

- 実装と学習に時間がかかります。

- 緊急のプロジェクトには適していません。

PDCAテンプレート

企業がPDCAサイクル管理方法を簡単に適用して結果を改善できるように、さまざまな計画に適した柔軟なテンプレートを準備しました。

無料ダウンロード:組織でPDCAフレームワークを迅速に適用するのに役立つキャンバステンプレート

「改善することは変化することです。完璧になることは頻繁に変化することです。」

ビジネス運営において、変化と継続的改善の重要性は常に強調されています。さまざまな継続的改善モデルの中で、PDCAサイクルは、組織のあらゆるレベルで問題に対処するための最も合理化され最適な方法の1つです。プロセスがエラーを繰り返さないようにしながら、組織が管理された環境で小規模にアイデアをテストできるようにします。

今日からPDCAの適用を開始できます。この記事がお役に立てば幸いです!

Tara Minh

Operation Enthusiast